2014年7月1日に誕生したVAIO株式会社。その心臓ともいえるのが、長野県安曇野市にある安曇野工場だ。同社の製品は、すべてここで設計・製造され、アフターサービスまで受け付ける。今回、この安曇野工場を見学することができた。そこには、VAIOのこれまでの歴史とともに、未来を予感させるこだわりのものづくりの現場があった。

再び輝きはじめた憧れのブランド「VAIO」

VAIOというブランドが初めて登場したのは、いまから20年前の1997年だ。当時は、Windows 95の後継となるWindows 97がリリースされたころで、インターネットを利用するのにモデムと電話回線をつないでピーピーガーガーやっていた時代だ。以降、VAIOはユニークな製品を次々とリリースし、常にパソコンユーザーの憧れのブランドでありつづけた。

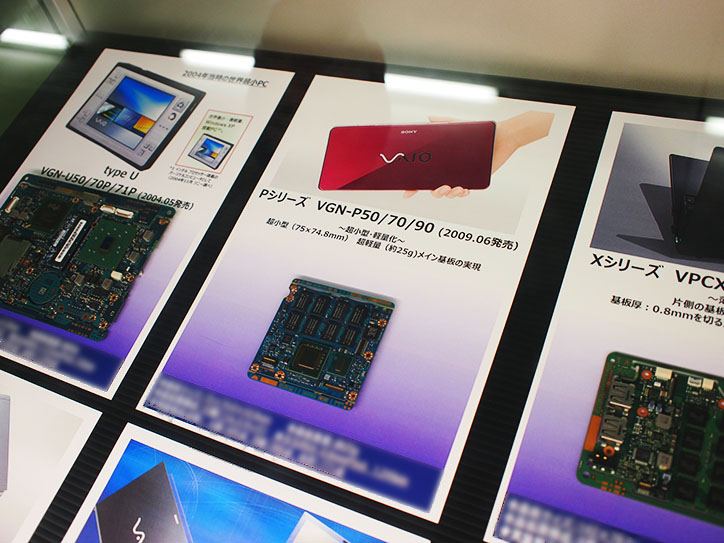

筆者も、VAIOに憧れた一人だ。例えば、2006年に登場した超小型のWindows XP搭載モデルType Uは、現在のタブレットの先駆けのような存在で、筆者のようにガジェット好きにはたまらない製品だった。2009年に発表されたType Pも、片手で持てて、小型でおしゃれで高性能。まさにVAIOの面目躍如といった製品だった。

筆者の愛機もVAIOだった。1台目は2007年にリリースされたType GというWindows Vista搭載ノートPCだ。カーボン製の筐体で超薄型の液晶ディスプレイのマシンは、取材や原稿執筆で大いに活躍してくれた。2台目は、2012年発売のWindows 8搭載のTシリーズだった。アルミ削りだしの美しいボディーのこのマシンは、いまも検証用として活用している。

そのVAIOが2014年7月1日、ソニーのもとを離れ、VAIO株式会社として新しいスタートを切ったのは、皆さん、よくご存じの通りだ。スタート当初こそ、赤字を計上し、その将来性を不安視する声も聞かれたが、その後、業績はV字回復。設立2年後の2016年5月には黒字転換を果たした。そして、VAIO誕生20周年となる2017年、VAIOはさらなる飛躍を見せようとしている。このVAIO復活を支え、新しい飛躍のベースとなっているのが、長野県安曇野市にある安曇野工場だ。

すべてが安曇野にあるからこそ実現できたこだわりのものづくり

安曇野工場の特徴は、設計から製造ラインまでがすべてそろっていることだ。

VAIO株式会社の従業員は約240名だが、そのうち営業を中心とする約30名が東京オフィスに在籍し、それ以外は、全員が安曇野工場で働いている。これは、ものづくりに必要な次の機能が、すべて安曇野工場にそろっていることを意味している。

商品企画、設計、試作、調達、実装、製造、品質保証・製品安全、出荷、アフターサービス

これは、通常はありえない。多くのパソコンメーカーは、商品企画・設計だけ行って製造は単価の安い国・地域で行う。極端にいえば、製造現場は言われたとおりにモノを作っているだけだ。だから、現場から何かが生まれることはない。最優先されるのはコストなので、為替や国際情勢の変化によって、製造現場はグローバルで移動する。

一方のVAIOは、これとはまったく別のアプローチをとっている。商品企画からアフターサービスまで、ものづくりに必要な機能がすべて安曇野に集約されているため、高い付加価値を持つ製品を生み出すことができるのだ。

例えば、通常は設計がある程度すすんでから、工場のエンジニアやスタッフが参加してくる。このため、当初は想定していなかった変更や追加が発生しがちだ。組織が大きくなればなるほど、この”後戻り”は製品の品質や現場の士気にダメージを与える。

一方、VAIOでは最上流の商品企画の段階から、すべてのエンジニア・スタッフが参加する。このため、例えば製造に必要な治具も並行開発できる。製造工程に詳しいエンジニアがいるので、製品に合わせた工程も工夫できる。調達担当者に部品の共通化について相談できるし、アフターサービスを担当するエンジニアからは、ユーザーの声や修理コストが、よりかからない設計についてのアドバイスも受けられる。

このように、ものづくりに必要な機能をワンストップでそろえ、上流工程ですべてのエンジニア・スタッフが参画するのが”VAIO流”だ。この仕組みは、必然的に「高い品質へのこだわり」と「ものづくりへの情熱」を生み出す。安曇野工場の現場から見えてきたのも、まさにそれだった。

VAIOの製造工程から見えてくる「高い品質へのこだわり」と「ものづくりへの情熱」

今回見学した安曇野工場では、現在、VAIOのフラッグシップモデルである「VAIO Z」が製造されていた。「ビジネスモバイルマスターピース」をうたう同マシンは、ビジネスパーソンにとっては、まさに憧れの逸品だ。

見学したのは、大きく基板を製造するエリアと基板も含めてキーボードや液晶ディスプレイなどを組み立てるエリアの2つだ。

基板を製造するエリアには大型の機械が並び、少人数で作業が行われていた。やはり、機械の作動音が大きく、お互いに顔を寄せ合わないと会話ができない。一方の組み立てのエリアでは「セル生産方式」が採用され、各専門の担当者が、その熟練した技術で1つ1つの工程を丁寧に積み重ねている印象だった。

以下では、「高い品質へのこだわり」と「ものづくりへの情熱」を感じさせる製造工程を、取材時の撮影写真とともに紹介しよう。

基板製造エリア

基板を製造する2つのライン。1つのラインで基板の表、もう1つのラインで裏を実装する。各機械を操作する一人一人が、熟練のエンジニアだ

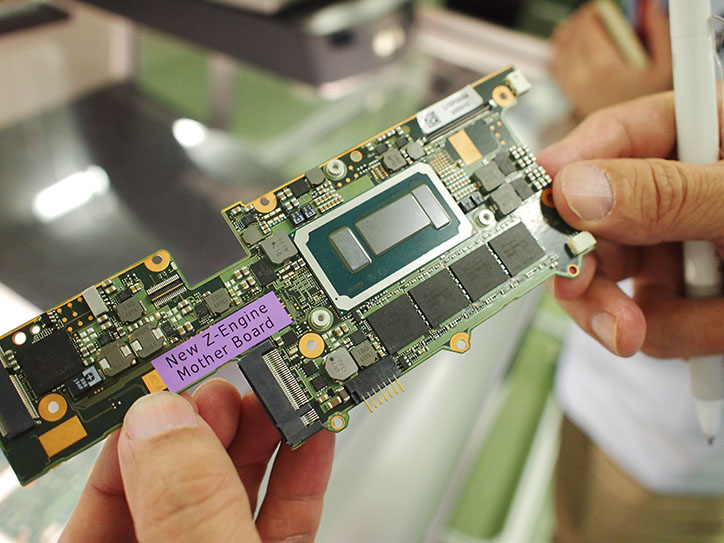

VAIO Zの基板。12層から構成されている。層数が多いほど単位面積当たりのコストは上がる。したがって、基板の面積をできるだけ小さくしてコストを下げることが重要になる(写真は見学者用のディスプレイサンプルのマザーボード)

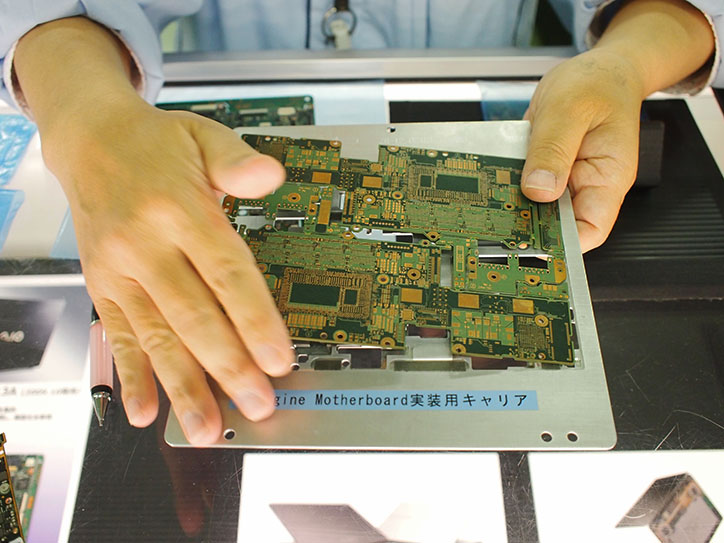

アルミ製のキャリアを独自開発し、キャリアに基板を載せた状態で実装する事で、基板搬送のためには必要だが、後に廃棄してしまう基板外周の不要基板部を削減している。これによりコストを下げるとともに、ハンダ付けの際に熱で基板が曲がるのを防いで品質を高めている(写真はサンプル用)

歴代のVAIOの基板も展示されている。筆者の大好きなType UやType Pの基板に出会えて大満足だ!

クリームハンダは基板上にさまざまな部品を固定するのに使用される

クリームハンダ印刷機。クリームハンダで部品を基板に装着し、そのあと、窒素の充填されたリフロー炉で200度を超える高温でハンダを溶かし、最後に冷却してハンダを固める

基板上にハンダが正しく印刷されているかどうかを画像撮影してチェックする。ここで合格した基板だけが次の工程にすすめる。なお、安曇野工場では基板の実装ラインで合計3回画像検査が行われる。通常は多くて2回程度だという

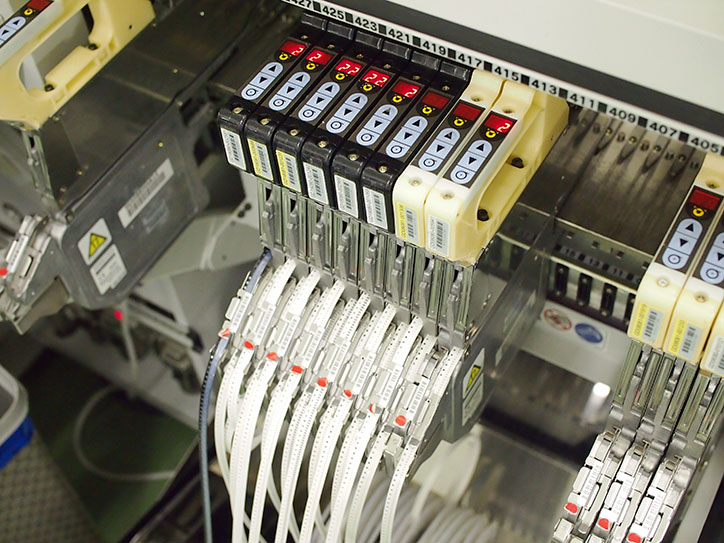

小型の部品はこのようなリール状のテープで供給されている。部品がなくなると、順次補充される

組み立てエリア

組み立てエリアでは、セル生産方式が採用されている。各工程では熟練工が任された作業を行い、完了したらそれを次の工程に渡す。なお、法人向けなどの大量の注文に対しては、セル1つあたりの作業量を増やすのではなく、セルの数を増やすことで対応するという。また、製造に利用する治具を開発する専門部隊が存在し、製品ごとに専用の治具を開発している

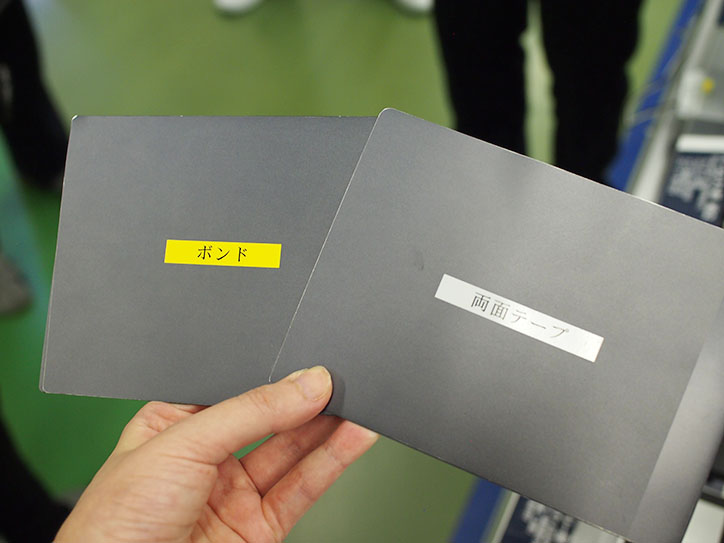

スタンドや液晶カバー、パームレスト、底板などはアルミの板を貼り付けて作る。通常は両面テープで貼り付けるが、VAIOでは専用の接着剤(ボンド)を用いる。完全に接着するまでに時間はかかるが、強度は圧倒的に増すためだ。実際に接着剤と両面テープを用いて接着した板を手で触ってみたが、両面テープで接着した板がグニャリと曲がるのに対し、接着剤で貼り付けた板はほとんど曲がらない。それほど違いは歴然としている

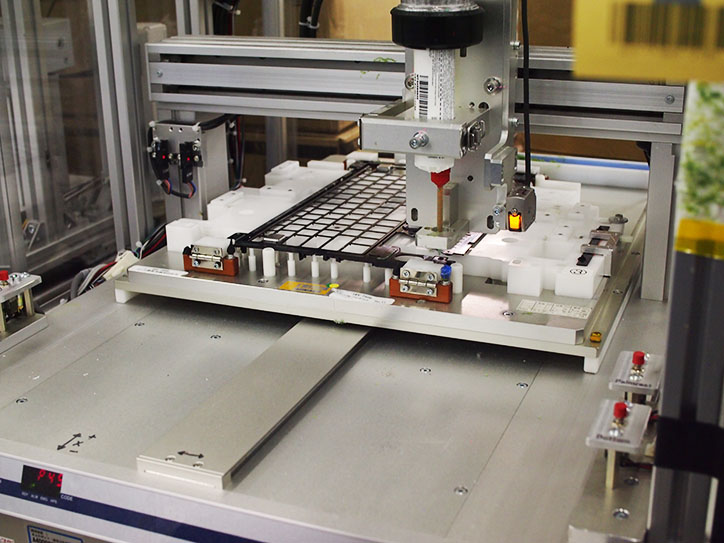

ロボットを使って、接着剤塗布を行う

VAIO Zの本体底部。各担当者が1つ1つ確認しながら丁寧に組み立てていく

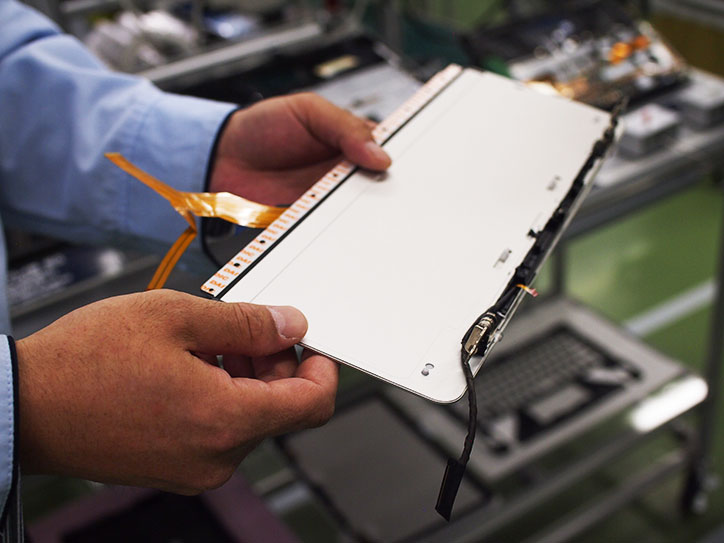

組み立てエリアでは、VAIO Zの2つのタイプ(クラムシェルモデル/フリップモデル)が同時に生産されている。写真は独自のマルチフリップ機構を採用した2in1ノートのフリップモデルの液晶ディスプレイを装着するパーツだ

こちらはVAIO Zのクラムシェルモデルの組み立てだ。VAIOのロゴが中央に刻印されている

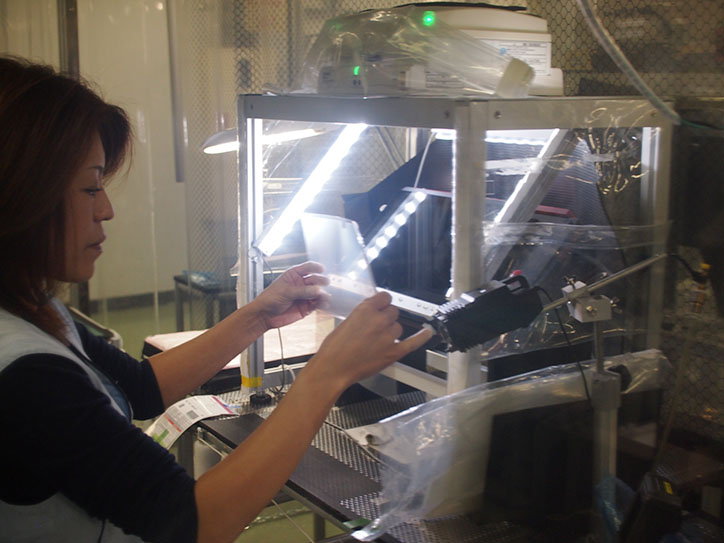

液晶ディスプレイに透明な保護フィルムを貼る工程だ。ホコリが入らないように仕切られたエリアで、熟練の技術で作業が行われる。少しでも気泡が入ったら製品として成立しない緊張感のある現場だ

完成したVAIO Z。OSをインストールし、検査用ソフトウェアを実行して動作を確認する

インテルのロゴシール。最後に本体に貼ったら完成だ

今回の安曇野工場の見学では、VAIOの基板製造から組み立てまでを見ることができた。そこに一貫して流れていたのは「高い品質へのこだわり」と「ものづくりへの情熱」だった。そして、それを支えているのは人だ。基板の製造ラインを動かし、各セルでパーツを組み立てる一人一人の現場担当者のこだわりと情熱、そしてプライドが、安曇野工場のエッセンスなのだ。

今回の見学では、VAIOの品質試験の現場も見ることができた。そこにも、同じこだわりと情熱があった。次回は、そのレポートとともに、VAIOの品質試験の特徴・考え方を紹介しよう。